Glas gab es schon bevor Menschen es als Werkstoff entdeckten. Mit dem Material können wir in tolle Formen verarbeiten und Vasen und Trinkgläser mit Gravur herstellen. Aber auch als Fenster, Glasfassaden und auf dem Mobiltelefon begegnet uns Glas. Doch wie erfolgt die Glas-Herstellung? Wir schauen uns an, wie zum Beispiel Weingläser mit Namen oder Sektgläser mit Gravur entstehen.

Wann wurde das Glas erfunden?

Das Glas hat eine lange Geschichte. Zuerst gab es das natürliche Glas. Nach Vulkanausbrüchen entstand aus der erkalteten Lava das Gesteinsglas Obsidian. Auch bei Meteoriteneinschlägen schmolz Gesteinsmaterial und wandelte sich in glasige Geschosse um. Während eines Gewitters entluden diese sich über sandigen Gebieten, einschlagende Blitze machten daraus Quarzglas. Glas wird deshalb als „erstarrte Flüssigkeit“ genannt. Schon die Menschen aus der Jungsteinzeit nutzten dieses natürliche Glas, um Speerspitzen, Amulette und Schmuck herzustellen.

Das Glas hat eine lange Geschichte. Zuerst gab es das natürliche Glas. Nach Vulkanausbrüchen entstand aus der erkalteten Lava das Gesteinsglas Obsidian. Auch bei Meteoriteneinschlägen schmolz Gesteinsmaterial und wandelte sich in glasige Geschosse um. Während eines Gewitters entluden diese sich über sandigen Gebieten, einschlagende Blitze machten daraus Quarzglas. Glas wird deshalb als „erstarrte Flüssigkeit“ genannt. Schon die Menschen aus der Jungsteinzeit nutzten dieses natürliche Glas, um Speerspitzen, Amulette und Schmuck herzustellen.

Im Römischen Reich waren Glasmacher sehr angesehen. Ihr umfangreiches Wissen über die Bearbeitungsmethoden und Zusammensetzungen von Glas sorgten für gewisse Privilegien. Im Mittelalter und der Renaissance wurden besondere Glasmacher sogar in den Adelsstand erhoben. Lange Zeit galt Glas als Luxusgut und noch heute bewahren Glashütten ihre kunsthandwerklichen Techniken. Daneben arbeiten sie auch mit „fortschrittlichen“ Techniken an der Glasproduktion.

Die Kunst der Glasmacher

Das erste bekannte Glas-Rezept stammt aus dem Jahr 658 vor Christus aus der Bibliothek des assyrischen Königs Assurbanipal: „Nimm 60 Teile Sand, 180 Teile Asche aus Meerespflanzen und 5 Teile Kreide und du erhältst Glas.“ Glasmacher entwickelten bereits neue Schmelztechniken bei der Glasherstellung. Bis heute orientieren sich Handwerker an den Rohstoffen, es variieren aber die Rohstoffe. Weit verbreitet ist die Mischung aus Quarzsand, Pottasche und Metalloxiden. Die genaue Zusammensetzung ist jedoch meist ein Geheimnis der jeweiligen Hersteller. Bei etwa 1500°C verwandelt sich die Mischung in einem Schmelzofen zu einer flüssigen Glasmasse. Je nach Glas-Art erfolgt dann die weitere Bearbeitung.

Im 19. Jahrhundert erfanden Handwerker die Glasmacherpfeife. Bis heute ist sie das wichtigste Arbeitsgerät bei der Produktion handgefertigter Weingläser. Der Glasmacher nimmt das flüssige Glas in Tropfenform aus dem Schmelzofen. In den „Kölbel“, eine zähflüssige Kugel, blasen die Glasmacher vorsichtig einen Hohlraum. Durch Wälzen und Einblasen in eine Buchenholzform entsteht der Kelch. Stiel und Fuß ziehen die Hersteller mit einem Zwickholz oder einer Zange und setzen alles zusammen. Anschließend muss es in einem Kühlofen erkalten.

Technische Fortschritte bei der Glasproduktion

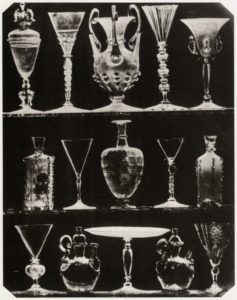

Im Laufe der Zeit entwickelten Glasmacher immer neuere, bessere Techniken. Schon bald konnten Sie Hohlgefäße produzieren, indem sie einen feuchten Kern aus Lehm und Sand in pulverisiertem Glas wälzten. Im Ofen schmolz das Glas, anschließend wälzten sie das heiße Produkt erneut in Glaspulver und erhitzten es noch einmal. Dies wiederholten sie, bis sich eine stabile Glasschicht um den Kern bildete. Zum Schluss kratzten die Glasmacher den Hohlkörper aus der Form und versahen ihn mit einem Fuß und gegebenenfalls mit Stiel oder Henkeln.

Neben der Glasmacherpfeife war auch der richtige Brennofen wichtig. Bereits die Römer entwickelten hochwertige Techniken bei der Glaskunst, doch mit dem Untergang des Römischen Reiches gelangten diese mehr und mehr in Vergessenheit.

Mit der Zeit siedelten sich auch immer mehr deutsche Glasmacher in den Waldgebieten der Mittelgebirge nieder. Da fanden sie ausreichend Brennholz für die Schmelzöfen. Bei der Verbrennung entdeckte man, dass eine Veränderung der Rohstoffe dafür sorgte, dass Glas nicht mehr grünlich sondern transparenter schimmerte. So verwendeten sie fortan Pottasche. Erst im späten Mittelalter begannen deutsche Glasmacher, die Gläser mit Gravur zu dekorieren und zu veredeln.

Die Entstehung der Glasscheiben

Bis zum Mittelalter gab es kaum Scheiben aus Glas. Häufig wurde bei der Produktion die Glasschmelze auf einer feuerfesten Unterlage ausgegossen. Deshalb waren die Scheiben noch dick und schlierig. Erst im späteren Mittelalter produzierten Glasmacher dünne, glatte und transparente Scheiben mit der Glasmacherpfeife. Der Handwerker blies aus dem Glas einen großen Zylinder. Noch im heißen Zustand öffneten sie die beiden Enden. Nach dem Abkühlen schnitten die ihn längs auf und gaben ihn noch einmal bei etwas niedrigeren 900°C in den Ofen. Anschließend ließ er sich leicht auseinander klappen und eine Scheibe entstand.

Erst im vergangenen Jahrhundert entwickelten Techniker das Floatglas-Verfahren, wodurch die Glasindustrie extrem glatte und große Scheiben produzierte. Nach dem Schmelzen schwimmt eine zähflüssige Glasmasse auf flüssigem Zinn. Dabei kühlt sich das „Glasband“ ab. Mit Rohren ziehen es die Glasmacher aus dem Bad. Das flüssige Zinn sorgt dafür, dass das Glas keine Abdrücke und Ablagerungen erhält. Anschließend fährt es durch den Kühltunnel. Ein computergesteuertes Schneiderad zerteilt das Band in einzelne Scheiben. Diese Technik verwenden Hersteller bis heute.

Glas-Herstellung: Vom Nebenprodukt zum Trinkglas

Schon der assyrische König Ashurbanipal ritzte um 650 vor Christus folgende Formel in eine Tontafel: „Nimm 60 Teile Sand, 180 Teile Asche aus Meerespflanzen, 5 Teile Kreide – und Du erhältst Glas.“ Im Laufe der Zeit verbesserten sich die Techniken, Verfahren und Gestaltungsmöglichkeiten, doch die Mischung war immer ähnlich: Sand, Kalk, Soda sowie teilweise auch Pottasche. Die Prozesse der Glas-Herstellung erklären wir Ihnen im Folgenden genauer.

Übrigens: Wichtig ist auch die regelmäßige Qualitätskontrolle, bei der das Glas, Bruch, Spannungen sowie die Glashütten analysiert werden.

Die richtige Mischung zur Glas-Herstellung

Etwa 90% des weltweit produzierten Glases besteht ist das Kalk-Natron-Glas und besteht aus Calciumoxid, Natriumoxid und Siliziumdioxid. Um die Herstellungsbedingungen und die Glaseigenschaften zu verbessern, mischen die Glasmacher auch diverse andere Bestandteile in das Gemenge. Bei der Massenglasproduktion tauchen zudem der Siliziumdioxid-Träger Quarzsand (70%), Soda (Natriumoxidträger), Pottasche, Kalk, Feldspat, Dolomit und Altglas auf.

Während der Schmelze zersetzt sich der Kalk in Kohlendioxid und Calciumoxid. Letzteres erhöht bei einer Zugabe von 10 bis 15% die Härte und Haltbarkeit des Endprodukts. Das Magnesiumoxid, was durch Dolomit transportiert wird, hat ähnliche Auswirkungen auf die Schmelze wie das Calciumoxid. Hersteller geben der Mischung auch Altglas oder Scherben aus brüchiger Produktion hinzu. Vor allem Glasflaschen bestehen zu etwa 60%, grüne Flaschen aus bis zu 95% aus Altglas. Scherben schmelzen leichter als das Gemenge, weshalb die Hersteller mit Glasrecycling Rohstoffe und Energie sparen.

Die drei Phasen der Glasschmelze

Zuerst erfolgt die Rauschmelze. Hier wird das Gemenge geschmolzen und gleichmäßig gemischt. Bei der kunsthandwerklichen Produktion findet die Schmelze mit Tageswannen und Hafenöfen nacheinander in demselben Becken. In der Glasindustrie setzen Hersteller kontinuierlich arbeitende Öfen ein. Dabei sind die drei Phasen der Glasschmelze räumlich getrennt. Zuerst wird das Gemenge in die Schmelzwanne gegeben. Aufgrund der geringeren Dichte der Mischung schwimmt diese auf der Schmelze. Dabei bildet sich ein Gemengeteppich. Bei etwa 1400°C schmelzen die Bestandteile langsam. Während das Gemenge durch das Glasbad fließt, lösen sich einige Materialien davon. Daneben wird das Gemenge erhitzt und es entsteht eine gleichmäßig beschaffene Mischung.

In der anschließenden Läuterung werden die Gase ausgetrieben. Das Gemenge geben die Glasmacher dafür in ein „Läutermittel“. Dieses zersetzt sich bei einer bestimmten Temperatur und bildet Gase. Die Gase aus der Schmelze vermischen sich mit jenen des Läutermittels, wodurch sie anwachsen und aufsteigen. Im Läuterbereich herrschen ähnliche Temperaturen wie bei der Schmelze, damit die Gasblasen schneller aufsteigen. Diese Phase ist sehr wichtig für die Glasqualität.

Zum Schluss wird die geläuterte Schmelze abgekühlt bis die gewünschte Formgebungstemperatur entsteht, da die Glasmacher zur Formgebung niedrigere Temperaturen als zur Schmelze und Läuterung benötigen. Man nennt diesen Prozess auch „Abstehen des Glases“. In der Arbeitswanne steht das Glas erstmal ab. Von dieser fließt das Glas zum Entnahmepunkt. Hier bekommen die Gläser ihre Form. Bei der Produktion von Hohlglas werden Tropfen erzeugt, die Hersteller durch Rinnen in die untere Glasmaschine leiten. Bei der Produktion von Flachglas fließt das Glas weiter ins Floatbad.

Glas-Herstellung: Die Formgebung

Je nach Endprodukt ist die Formgebung auch unterschiedlich. Hohlglas stellen die Glasmacher in mehreren Verfahren her. Dies erfolgt durch Pressen, Blasen, Saugen und Kombinationen davon. Heute arbeiten die meisten mit einer IS-Glasmaschine (individual section machine). Bei verschiedenen Stationen arbeitet die Maschine dreistufig nach dem Blas-Blas-Verfahren oder dem Press-Blas-Verfahren.

Beim Floatverfahren entsteht Flachglas. Bei älteren Verfahren werden die Scheiben gezogen, gewalzt oder gegossen. Bei dem Verfahren schwimmt die flüssige Glasschmelze fortlaufend auf einem Bad aus flüssigem Zinn. Seit den 1960er Jahren nutzen Hersteller die Methode bei der Massenproduktion.

Die Kühlung des Glases

Nun muss das Glas abkühlen. Je nach Glas gibt es einen Kühlbereich, der von der oberen und der unteren Kühltemperatur begrenzt wird. Heutzutage liegt dieser Kühlbereich häufig zwischen 590 °C und 450 °C. Die Hersteller kühlen das Glas nur langsam ab, damit es nicht zu Spannungen und Bruchschäden kommt. Je nach Temperatur und Glasdicke ändert sich die Dauer des Prozesses. Die Abkühlung dauert bei Hohlgläsern beispielsweise etwa 30 bis 100 Minuten.

Beim „Entspannungskühlen“ der gläsernen Gegenstände nutzen Produzenten zwei Arten von Kühlaggregaten: Kühlöfen oder Kühlbahnen. Die Kühlöfen nutzen Glasmacher, die Kunsthandwerk oder Sonderanfertigungen herstellen. In der industriellen Glas-Herstellung finden Kühlbahnen ihren Einsatz. Weingläser und andere Hohlgläser fließen auf Stahlmatten oder Kettenbändern durch die Bahnen, die Flachglasindustrie transportiert das Produkt mittels Rollen hindurch.

Häufig eingesetzte Oberflächenveredelungsmethoden

Für bessere Gebrauchseigenschaften des Glases erfolgt die Oberflächenveredelung. Dabei werden Schichten aufgebracht oder abgetragen. Auch kann die Chemie oder die Struktur der Glasoberfläche verändert werden. Die Veredelung nutzen Hersteller auch, um neue Anwendungsgebiete für das Produkt zu erzeugen, zum Beispiel als Acryl-Wandbilder oder bedruckte Schilder.

Bei der Produktion von Hohlgläsern (Trinkgläser, Weingläser, Vasen, Windlichter mit Gravur, etc.) erfolgt die Heiß- und Kaltendvergütung in zwei Schritten. Die Schichten bestehen aus Zinn- und Titanverbindungen. Die Vergütung soll verhindern, dass beispielsweise Glasflaschen bei der Produktion und dem Befüllen nicht beschädigt werden. Dadurch gleiten die Flaschen aneinander vorbei ohne zu zerkratzen.

Bei Fenster- und Autogläsern erfolgt eine chemische und physikalische Gasphasenabscheidung, wodurch die Hersteller feine Metallbeschichtungen aufbringen können. In diesem Fall sind diese Infrarotlicht undurchlässige Beschichtungen.

Eine andere Art der Veredelung erfolgt bei der Herstellung von Brillengläsern oder Kameralinsen. Die Beschichtung weist einen abweichenden Brechungsindex auf. Das ermöglicht sowohl eine Verspiegelung als auch eine Entspiegelung und vermindert so störende Reflexionen.

Der letzte Schliff: Glasfärbung und Entfärbung

Um bestimmte Eigenschaften wie eine Färbung zu erhalten, werden viele Glassorten mit weiteren Zusatzstoffen produziert. Zu den Farbgebungsmechanismen gehören die Ionenfärbung, die kollodiale Färbung und die Anlauffärbung. Wir erklären Ihnen diese sowie die Entfärbung genauer und stellen Ihnen die Farbwirkung einzelner ausgewählter Bestandteile vor.

Die verschiedenen Methoden der Glasfärbung

Bei der Ionenfärbung setzen die Hersteller Metalloxide ein. Sie müssen vor der Produktion festlegen, welche Farbe das Glas haben soll. Während der Herstellung entsteht die Färbung durch die Zugabe bestimmter Stoffe. Die Färbung der Gläser hängt von vielen verschiedenen Parametern ab, wie beispielsweise der Konzentration der farbgebenden Ionen und der umgebenden Glasstruktur. Es können auch unterschiedliche farbgebende Oxide kombiniert werden, um einen besonderen Farbton zu erhalten. Dafür ist allerdings viel Erfahrung nötig, um die Wechselwirkungen zu kennen.

Bei der Ionenfärbung setzen die Hersteller Metalloxide ein. Sie müssen vor der Produktion festlegen, welche Farbe das Glas haben soll. Während der Herstellung entsteht die Färbung durch die Zugabe bestimmter Stoffe. Die Färbung der Gläser hängt von vielen verschiedenen Parametern ab, wie beispielsweise der Konzentration der farbgebenden Ionen und der umgebenden Glasstruktur. Es können auch unterschiedliche farbgebende Oxide kombiniert werden, um einen besonderen Farbton zu erhalten. Dafür ist allerdings viel Erfahrung nötig, um die Wechselwirkungen zu kennen.

Kolloidal gefärbte Gläser werden häufig auch als „Rubingläser“ bezeichnet. Metallsalze werden der Schmelze hinzugefügt. Die Art des Salzes entscheidet über den Farbton, den das Glas am Ende annimmt. Zunächst ist nichts zu erkennen, das Glas bleibt farblos. Erst durch die anschließende Wärmebehandlung können die Metallteilchen lösen, wachsen und erzielen nun den erwünschten Farbeffekt. Die Teilchen absorbieren dabei zunächst das einfallende Licht. Je größer die Kolloide, desto intensiver wird der Farbeffekt.

Eine weitere Art der Glasfärbung ist die Folgende. In die flüssige Glasmasse werden Zusätze hinzugefügt. Bei dem Tempern des fertigen Glases entstehen chemische Prozesse, das Glas wird farbig. Die resultierende Färbung nennen Experten Anlauffärbung. Je nach der Intensität, mit der das Glas erhitzt wird, entwickeln sich unterschiedliche Farben. Besonders auffallend ist hier, dass die Anlaufgläser zu Beginn meist farblos sind und erst nach der Verarbeitung eine Färbung haben. Bei der Temperung läuft das Glas also erst farbig an. Möglich ist dies aufgrund der submikroskopisch im Glas verbreiteten Kristallite, zum Beispiel sorgt Cadmiumsulfid für einen gelblichen Farbton.

Entfärbung der Gläser

Es kann immer mal vorkommen, dass es während der Produktion zu Verunreinigungen kommt. Ist beispielsweise ein Rohstoff nicht komplett rein, kann ein ungewollter Farbeffekt entstehen. Für solche Fälle gibt es die zwei Arten der Glasentfärbung: die chemische und die physikalische Entfärbung.

Bei der chemischen Entfärbung wird die Chemie des Glases geändert und somit auch die Färbung reduziert. So ändern die Hersteller zum Beispiel die Glaszusammensetzung. Entsteht die Färbung durch Chalkogenide (also durch die Anlauffärbung) geben die Glasmacher ein Oxidationsmittel zur Schmelze hinzu. So zersetzen sich die Chalkogenide in der Glasschmelze.

Bei der physikalischen Entfärbung geben die Handwerker kleinste Mengen farbgebender Stoffe in die Schmelze. Um Farbstiche zu beseitigen nutzen sie meist die Komplementärfarbe. So erzielen sie den Effekt des farblosen Glases. Je intensiver die Fehlfärbung ist, desto mehr Entfärbungsmittel ist notwendig. Diese Mittel nennt man Glasmacherseife oder auch Glasseife.

Farbwirkungen bestimmter Rohstoffe

Bei der Produktion der meisten Glassorten geben die Hersteller Zusatzstoffe hinzu. So lassen sich Eigenschaften wie die Färbung beeinflussen. Unabhängig von der Färbungsmethode nutzen Glasmacher häufig folgende Bestandteile:

| Eisenoxide | grün-blaugrün oder gelb (je nach Qualität des Eisenions); gelb (in Verbindung mit Braunstein); braun-schwarz (in Verbindung mit Schwefel) |

| Kupferoxide | Zweiwertiges Kupfer färbt blau; einwertiges rot, es ergibt sich das „Kupferrubinglas“ |

| Chromoxid | grün (in Verbindung mit Eisenoxid oder allein) |

| Gold | erst Auflösung in Königswasser, färbt rubinrot (eine der teuersten Glasfärbungen) |

| Silber | feines Silbergelb |

| Uranoxid | feine Gelb- oder Grünfärbung (wird heute aufgrund der Radioaktivität von Uran nicht mehr verwendet) |

| Cobaltoxid | intensiv blau (wird auch zur Entfärbung genutzt) |

| Nickeloxid | violett, rötlich (wird auch für die Graufärbung und Entfärbung genutzt) |

| Selen | rosa, rot (Rosa Färbung heißt auch „Rosalin“, die rote Färbung „Selenrubin“) |

| Indiumoxid | gelb bis bernsteinorange |

| Neodym | rosa bis lila |

| Praseodym | grün |

| Samarium | gelb |

| Europium | intensiv rosa |

Bilder

© Public Domain

© Archivist – Adobe Stock

© aetb – Adobe Stock

© diyanadimitrova – Adobe Stock

© Flickr user PetitPoulailler